ものづくりの流れ

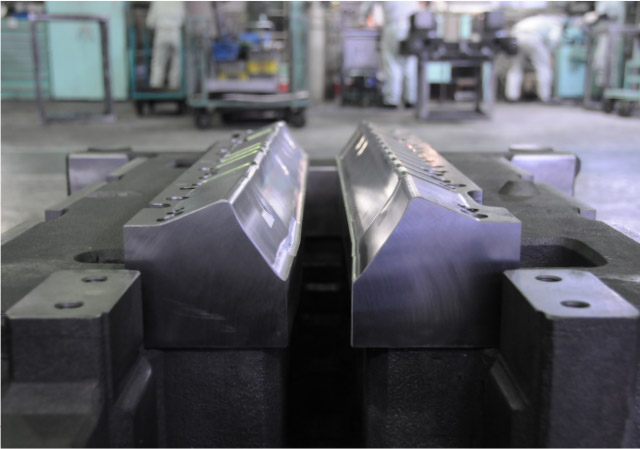

金型製作

現在の自動車産業では、衝突安全性と燃費の向上を目的に軽量化が進められ、より薄く、より硬く、より強い超高張力鋼材と呼ばれる材料でつくられた部品供給が求められています。

設計段階で各種解析ソフトを駆使し、プレス加工の成形過程で起こりうる様々な問題をシミュレーションし、最良な加工方法を決定します。生産準備期間の大幅な短縮や画期的なコスト低減など、お客様のニーズに対応するべく充実した開発設備体制を整備しています。製造工程を常に考慮し、蓄積してきた技術と新しいアイデアで、より安く、より早く、高品質な製品を生産できるようにしています。

また、製作した金型の修理・更新・変更など一連業務が社内で完結し、お客様の急な変更要望や更新などが必要となった場合でも最短で対応できることが強味です。

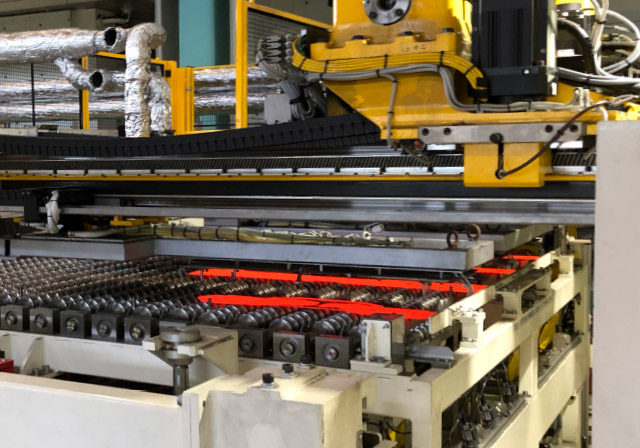

プレス板金加工

各種プレス機を使用して、金型で鋼板を必要な形状に加工します。投入された鋼板は、プレス機に取り付けられた金型によって上下両面から大きな力が加えられ、金型の形状に沿った3次元形状に成形されます。条件により必要な能力(トン数)等、使用するプレス機を変えて生産します。

トランスファプレスをはじめ、ロール状鋼材を条件に合った能力(トン数)で切り取るブランキングプレスも保有し、お客様のニーズに合わせ、タイムリーな対応を可能とするほか、鉄板を高温で加熱し、成形と同時に急冷することで焼入れされた高強度な製品を加工できるホットスタンプ設備を岡山地区唯一導入しております。

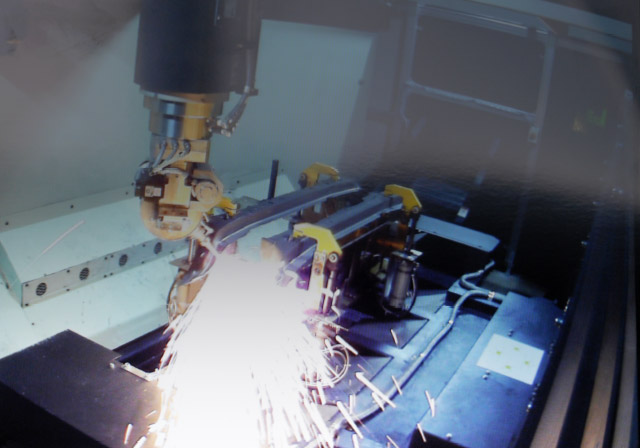

さらに、ホットスタンプパネルに穴明け及び外周を切断する3次元5軸制御ファイバーレーザー加工機も稼働しています。

溶接組立加工

様々な形状の鋼板部品を組み合わせ、電気抵抗溶接、溶融溶接などの工法で結合することにより、お客様の要求品質を満たした製品をつくります。ロボットや安全装置、溶接治具、搬送装置など、様々な設備を駆使することで効率よく生産を行っています。お客様の要望や変更事項などに対してタイムリーに応えられるよう継続的に改善活動を行っています。

品質チェック

生産工程を経て完成した製品が、お客様から要求されている品質規格を満たしているかを様々な設備を用いて検査し、日々品質管理を行っています。製品の寸法精度は検査治具や非接触光学式3次元測定器を使用し、合否を判定しています。また、ホットスタンプ設備導入に伴い材料検査設備も導入し、材料硬度、表面粗さ、メッキ厚等の検査も行っています。

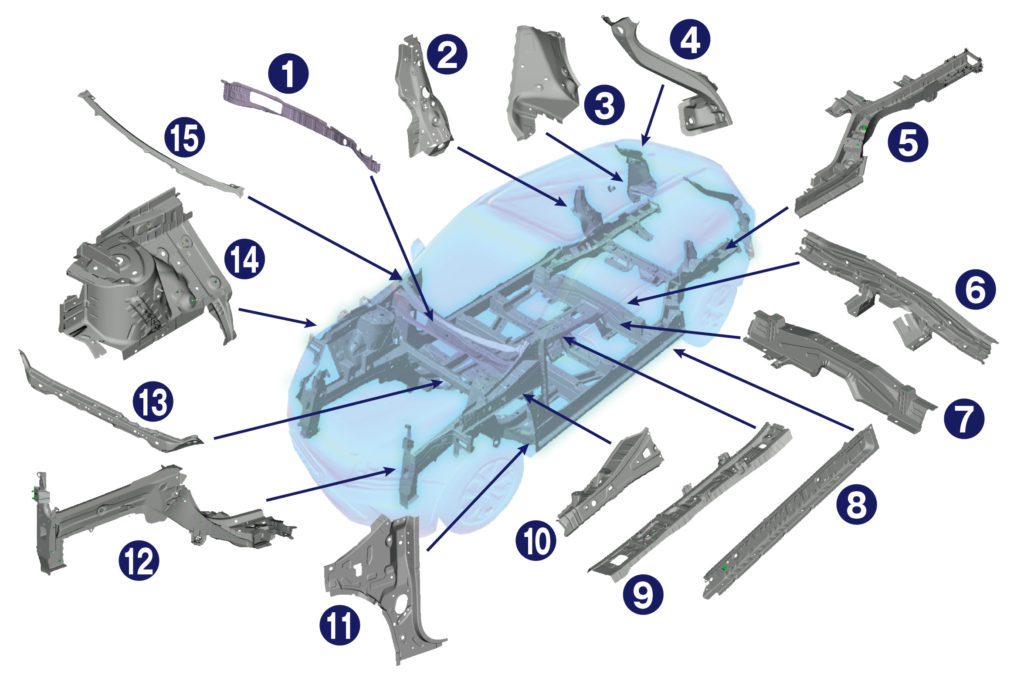

主要製品

- COWL TOP CTR

- SUPT ASSY-RR SEAT BACK SIDE

- PANEL ASSY,QTR OTR,EXT LWR

- PANEL ASSY,QTR OTR,EXT

- MBR ASSY-RR SIDE

- EXT ASSY-RR FLOOR FR

- MBR ASSY-RR SEAT CROSS

- SILL ASSY-INR

- REINF ASSY-TRANS CONT

- FRAME ASSY,UPR,OTR

- DASH ASSY-SIDE

- MBR COMPL-FR SIDE

- MBR ASSY-DASH LWR CROSS CTR

- HSG ASSY-FR STRUT

- COWL TOP